プログラムチェックから連続運転までのポイント:NCの基礎知識6

連続運転に入る前には、プログラムの内容やワーク座標系原点などの補正値に誤りがないか、NCプログラムを実行してチェックします。また、試し加工をおこなうことにより、機械図面の要求を満たす製品・部品が加工できるか、最適な条件が設定されているかなども確認します。プログラムチェックから連続運転までのポイントについて解説します。

今すぐ、技術資料をダウンロードする!(ログイン)

もくじ

1. プログラムチェック

作成したNCプログラムや設定した補正値に誤りがあると、工具が工作物や冶具、テーブルなどと干渉して、工具や機械を破損する恐れがあります。そのため、プログラムを実行して間違いがないかチェックを行います。チェックの方法としては、描画機能によるチェックやエアカット(空運転)によるチェックなどがあります。

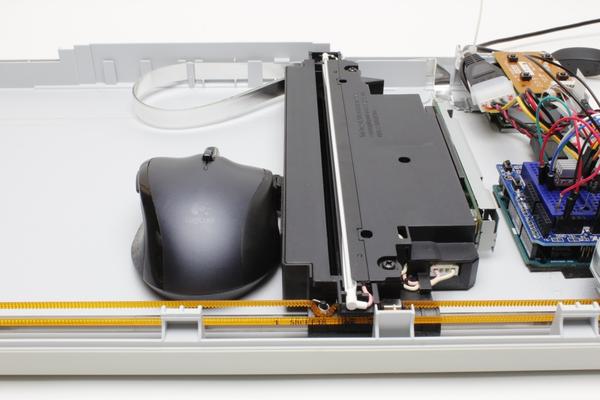

プログラムチェックを行う際に使用する工作機械のモード選択、NC機能選択、オーバーライドの3つのスイッチについて解説します。図1にモード選択スイッチを示します。NC工作機械の操作をするとき、実行したいことに対して最初に選択するスイッチです。ここでは自動運転およびハンドルモードに関するスイッチのみ解説します。

図1:モード選択スイッチ・メモリ

メモリに登録されているNCプログラムを呼び出し、自動運転(メモリ運転)をするモード。

・MDI

NC操作盤から入力したプログラムを1回だけ実行できるモード。実行後、プログラムは消去される。簡単なプログラムを確認したい場合などに使用。

・テープ

外部入力機器を使ってプログラムを転送しながら運転(DNC運転)するモード。

・ハンドル

手動パルス発生器のハンドルを回すと、軸選択スイッチで選択した軸が移動できるモード。

図2にNC機能選択スイッチを示します。

図2:NC機能選択スイッチ・シングルブロック

プログラムを自動運転するとき、起動ボタンを押すごとに1ブロックずつ実行させる機能。

・オプショナルストップ

プログラム中に「M01」の指令があると、そのブロックで機械が一時停止する機能。再度、運転を開始するときは、起動ボタンを押す。この際、機種により主軸の回転やクーラントが再起動するものとしないものがある。プログラムチェック時や寸法チェック、切りくずを取り除くときなどに使用。

・ブロックデリート

プログラム中に「/」の指令があると、「/」からそのブロックの終了(EOB)までを無視する機能。

・ドライラン

プログラム中で指令された送り速度が無視され、手動送り選択スイッチで設定された速度で軸移動が行われる機能。プログラムチェック時の時間短縮をしたいときに使用。

・マシンロック

すべての軸移動がロックされて動かなくなる機能。画面の座標表示は指令通りに変化する。プログラムチェック時など、軸移動をしたくないときに使用。マシンロックを完全に解除する際は、このボタンを無効にして手動で機械原点復帰を行う。

図3にオーバーライドスイッチの一例を示します。左は早送り調整用、右は切削送り調整用です。これら以外に、主軸回転数に対するオーバーライドスイッチもあります。早送り調整用は、工作機械の最速送り速度に対する割合で調整します。切削送り調整用は、プログラムに指令された切削送り速度に対する割合で調整します。プログラムチェック時、起動ボタンを押す前は最小にしておき、安全を確認してから上げていきます。

図3:オーバーライドスイッチつづいて、描画機能およびエアカットによるプログラムチェックについて解説します。チェックするプログラムはメモリに登録されているものとして解説します。

1)描画機能によるチェック

NC工作機械の描画機能を利用してチェックします。メモリに登録されているプログラムを呼び出してチェックするため、メモリモードにします。描画チェックでは各軸を動かす必要がないためマシンロックをかけます。また、効率よくチェックするためドライランを選択します。シングルブロックスイッチは、マシンロックが効いていることが確認でき次第、選択解除します。クーラントなども不要です。図4はNC旋盤の描画機能の例です。

図4:描画機能の一例(NC旋盤)2)エアカットによるチェック

工作物を加工せず、エアカットして工具の軌跡をチェックします。NC旋盤では、通常、工作物をチャックから外して運転します。マシニングセンタでは、Z軸方向のワーク座標系原点をプラス側にシフトして運転します。クーラントは不要です。メモリモードにして、ドライランとシングルブロックを選択します。1ブロックずつプログラムを実行しながら、工具が正しい座標で移動しているかチェックします。ワーク座標系における工具の座標確認は「絶対座標」、工具移動中の残移動量は「残移動量」の欄に表示されます。加工条件や補正番号などモーダル情報についてもNC画面で確認できます。また、各工具が工作物にアプローチしたら、各種補正が正しく効いているかスケールをあててチェックします。この際、安全のためハンドルモードに切り替えて行います。

図5はワーク座標系原点をZ軸のプラス側に50mmシフトした例です。共通補正欄に入力した補正値は、G54~G59の全ての補正値に加算されます。

図5:ワーク座標系原点のシフト例(マシニングセンタ)2. 試し加工と評価

プログラムチェックの後、1個目を試し加工します。ここで、加工条件の適否をしっかりと判断する必要があります。連続運転に入ってからトラブルが発生すると、時間・コスト面での損失が大きいためです。

NC工作機械はカバーで覆われており、多くはクーラントを用いた加工であるため、加工中の切りくずや火花などはほとんど確認できません。そのため、加工中の音や振動、加工後の刃先の状態や加工品の寸法精度、表面粗さなどで判断する必要があります。主軸負荷ロードメータを確認することもあります。

NCプログラムの各工程間にM01を入れておき、オプショナルストップスイッチを有効にしておくと、それぞれの工程後に加工状態が確認できます。また、必要に応じてシングルブロック機能も活用します。オーバーライドスイッチは、主軸回転および切削送り調整用は100%、早送り調整用は安全を考慮して小さめにしておきます。加工中、設定条件が速すぎると感じたときはオーバーライドスイッチで調整し、加工後にプログラムを修正します。

工作物を無駄にしないためには、補正機能により少し大きめに仕上がるよう調整して仕上げ加工まで行います。その後、寸法測定し、寸法公差に入るよう再補正をして、もう一度仕上げ加工のみ行います。

3. 連続運転

試し加工を行い、NCプログラムや加工条件、各種補正値に間違いがなければ連続運転に入ります。同じ工具で長時間加工していると工具が摩耗するので、不良品が発生しないように、定期的な寸法チェックが必要です。

続きは、保管用PDFに掲載中。ぜひ、下記よりダウンロードして、ご覧ください。

4. 精度を出すための工夫

保管用PDFに掲載中。ぜひ、下記よりダウンロードして、ご覧ください。